L’industrie 4.0, bien plus qu’un mot à la mode, désigne une transformation concrète des processus industriels, rendue possible par l’interconnexion des systèmes et la digitalisation des flux. Parmi les piliers de cette mutation, la supervision intelligente émerge comme un point névralgique de pilotage, d’optimisation et de fiabilisation des sites industriels. Comment ces outils transforment-ils le quotidien des usines ? Quels cas d’usage de l’industrie 4.0 illustrent cette mutation ? Tour d’horizon des pratiques qui façonnent l’usine du futur.

Supervision intelligente et industrie 4.0 : une nouvelle dynamique opérationnelle

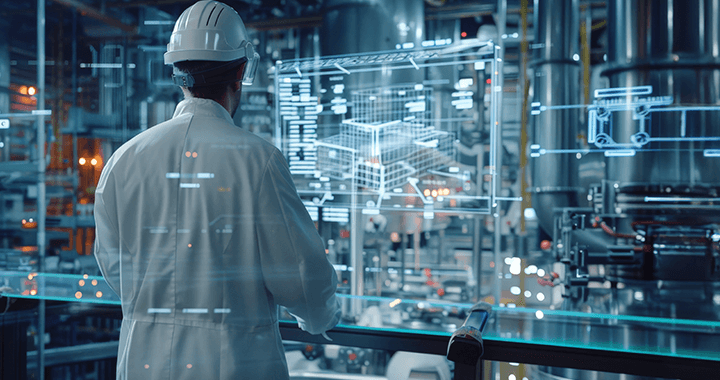

La supervision intelligente repose sur une logique de flux intégré, allant de la collecte des données à la mise en œuvre immédiate d’actions correctrices. Les capteurs installés sur les lignes de production, dans les équipements techniques ou au sein des infrastructures permettent de remonter des informations clés : température, vibration, consommation énergétique, cadence, pression, etc.

Ces données sont agrégées au sein de plateformes de supervision capables d’en déclencher des actions automatiques. Ainsi, un système peut ajuster la température d’un four ou modifier la vitesse d’une chaîne d’assemblage sans intervention humaine. Ce pilotage en temps réel permet d’anticiper les dérives, de réduire les gaspillages et de garantir la continuité de la production. L’industrie 4.0 se distingue ici par sa capacité à intégrer ces mécanismes de régulation au plus près du terrain, rendant les usines plus réactives, plus fiables et mieux maîtrisées.

Technologies au service de la performance industrielle

La supervision intelligente s’appuie sur un ensemble de briques technologiques complémentaires, qui, une fois interconnectées, permettent une gestion optimisée des processus industriels.

- Les jumeaux numériques : ces modèles virtuels reproduisent fidèlement les équipements physiques ou les systèmes complexes. Ils permettent de simuler des scénarios, de tester des modifications ou de prévoir des comportements sans perturber la production réelle. Ils réduisent ainsi les coûts de prototypage et anticipent les défaillances.

- Le MES (Manufacturing Execution System) : ce système relie les machines de production aux logiciels d’entreprise (ERP), assurant une traçabilité en temps réel des opérations. Il centralise les données d’exécution, synchronise les ordres de fabrication et ajuste la planification en fonction des contraintes réelles du terrain.

- L’analyse des flux en temps réel : elle permet d’optimiser les cycles de production, d’identifier les micro-arrêts ou les baisses de rendement, et de déclencher des ajustements ciblés. Le contrôle qualité devient proactif, avec des systèmes de vision qui inspectent 100 % des produits en continu.

- Le BIM Industriel: initialement conçu pour la gestion des bâtiments, une solution comme le BIM Exploitation prend toute sa place dans les sites industriels. En intégrant les infrastructures, les réseaux techniques et les données opérationnelles, il facilite la maintenance, améliore la gestion énergétique et soutient une exploitation plus durable.

Des cas d’usage concrets de l’industrie 4.0 pour une chaîne de valeur optimisée

De la maintenance prédictive à la fiabilité globale

Grâce à la supervision intelligente, la maintenance n’est plus réactive, mais préventive. Les capteurs mesurent en permanence les signaux faibles d’usure ou de dysfonctionnement. Un changement de vibration ou une élévation inhabituelle de température peuvent signaler une future panne. Les opérateurs sont alertés suffisamment tôt pour intervenir sans interrompre la production.

Une production personnalisée à grande échelle

L’un des marqueurs forts de l’industrie 4.0 est la capacité à produire des lots unitaires personnalisés avec l’efficacité d’une production de masse. Grâce à la technologie RFID, chaque produit embarque ses propres consignes de fabrication. Les machines adaptent leurs réglages à chaque passage sans nécessiter de reconfiguration manuelle.

Une chaîne logistique agile et connectée

La supervision intelligente s’étend à l’ensemble de la chaîne d’approvisionnement. En disposant d’une visibilité en temps réel sur les stocks, les flux de transport et les délais fournisseurs, les sites industriels peuvent ajuster leur planification de manière dynamique. Un retard de livraison déclenche une réallocation des ressources, tandis qu’un pic de demande peut entraîner une augmentation automatique de la cadence.

Dans le contexte de l’industrie 4.0, la supervision intelligente agit comme un véritable catalyseur de performance. En reliant les équipements, les systèmes et les opérateurs autour de données fiables et exploitables, elle permet aux industriels d’aller au-delà de l’automatisation : vers une production souple, optimisée, durable. Son déploiement progressif dessine les contours d’une industrie résiliente, capable d’absorber les chocs, d’innover en continu et de s’adapter aux exigences du marché en temps réel.